Огромные массивы каменных пород в процессе дробления перерабатываются в щебень. Основная нагрузка при этом ложится на расходные части дробильного оборудования: плиты и конусы. Именно они подвержены сильнейшему износу и нуждаются в регулярной замене.

Компания «Юниверсал Восток» поставляет запчасти для всех видов дробилок (щековых, конусных, роторных и т.д.). Завод-производитель располагается на территории Южной Кореи. У нас есть расходные материалы на дробилки российского, корейского, китайского, японского производства.

Мы также производим запчасти под заказ по чертежам заказчика. Все изделия производятся из износостойкой стали серии UG-WR.

Плиты и конусы серии UG-WR (Корея) используют в своей работе такие предприятия, как ОАО «ПримАвтоДор», ЗАО «Асфальт», ООО «Андезит», ООО «Ростон», ООО «Коенский щебень» и другие.

Компания «Юниверсал Восток» разработала и запустила в производство износостойкие дробящие и боковые плиты для щековых дробилок, конусы и брони для конусных дробилок серии UG-WR «WEARRESISTANCE».

Изделия серии UG-WR обладают повышенной износостойкостью и устойчивостью к ударным нагрузкам благодаря уникальным свойствам стали, из которой мы их производим. Мы с твёрдой уверенностью можем заявить, что наши плиты и конусы способны выдерживать большие удельные нагрузками и эффективно с меньшей степенью износа дробить самые твёрдые и абразивные скальные пароды, такие как базальт, андезит и дацит.

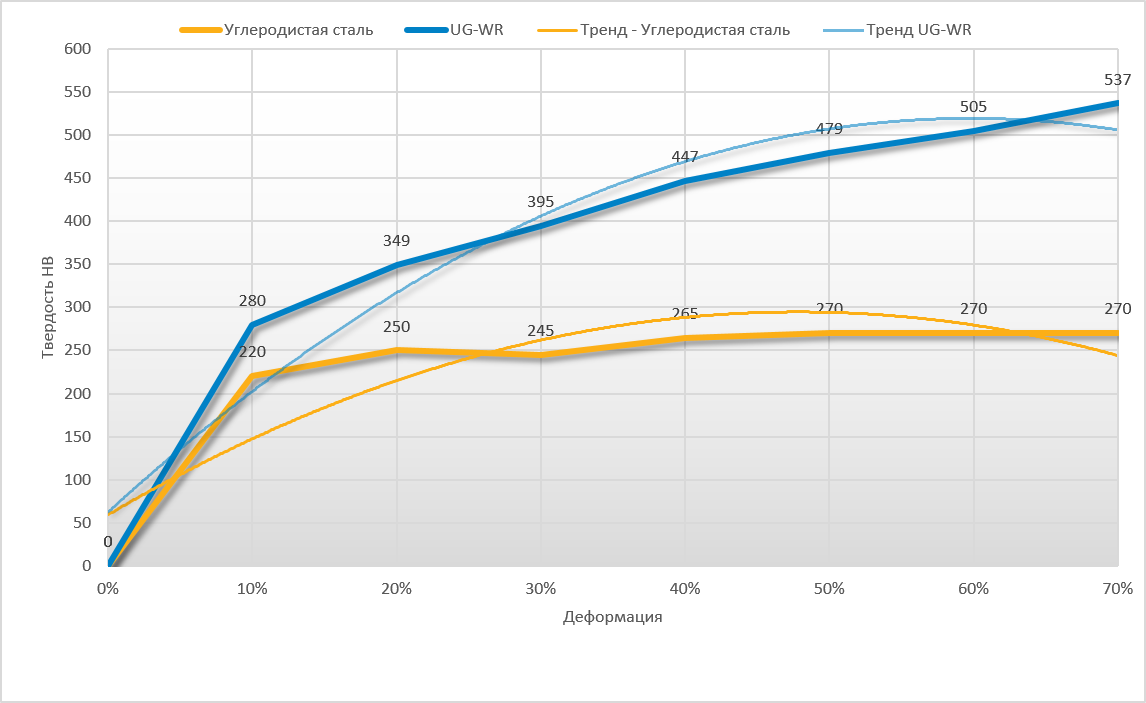

UG-WR В процессе работы, когда на изделие из стали UG-WR действует динамическая, деформирующая нагрузка, происходит интенсивное «наклёпывание» стали, и рост ее твердости достигает 600НВ, что повышает износостойкость; при этом сталь сохраняет высокую вязкость, что предотвращает разрушения изделий при ударных нагрузках.

Благодаря этим свойствам наши изделия работают дольше аналогичных более чем в два раза.

| Химический состав (%) стали для изделий. ГОСТ 977-88 | |||||||

|---|---|---|---|---|---|---|---|

| С | Mn | Si | Cr | Ni | Cu | S | P |

| 0.90-1.50 | 11.5 - 18.0 | 0,30-0,80 | 1,50~2,00 | Не более 1,00 | 0.30 | 0.050 | 0.070 |

| Физические свойства стали | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| σ0.2, Н/мм2, МПа | σв, Н/м2, МПа | δ5, % | ψ, % | HB | E, МПа | G, МПа | KCU, кДЖ/м2 | P, кг/м2 | |

| начальная | После холодной деформации | ||||||||

| 310-350 | 800-900 | 15-20% | 30% | 200 | 600 | 200000 | 78000 | 1962 | 7820 |

Обозначения в таблицеσв, Мпа- предел прочности (временное сопротивление) |

НВ - твердость в исходном состоянии по Бринелю |

Все изделия отливаются способом точного литья в разовые керамические формы. Такой способ позволяет получать изделия невероятной точности без швов и стыков!

В матрицу засыпают хромитовую формовочную смесь и выполняют отпечаток (с верхней и нижней стороны). Полученные формы покрывают антипригарным покрытием и соединяют. Затем готовую форму заливают металлическим сплавом температурой 1500-1600С. После затвердевания материала форму отбивают. Получается изделие в точности передающее форму матрицы.

Готовые партии отлитых форм подвергают термической обработке (закалке) в соответствии с технологической картой. Процесс закалки полностью автоматизирован, фиксируется и анализируется компьютером. Информация об операции закалки записывается на перфокарту.

Затем начинается этап шлифовки изделия. Поскольку способ отливки позволяет получить изделие чрезвычайно точные, то черновая обточка не требуется. Применяется только чистовое шлифование.